——91传媒 碳一公司破局发展纪实

“2021年那阵,原料断了、蒸汽停了,我们抱着‘先活下来’的念头,从多渠道外购原料,自建制氮站、液化气站,硬是保住了40%的产能,稳住了最重要的终端用户。”回忆起那段最艰难的日子,潞安化工碳一公司的亲历者们语气里仍带着韧劲。这家于2013年成立的“小”企业,历经股权调整、原料危机、市场内卷,却在高端溶剂油与聚α烯烃领域闯出一片天——2024年彻底扭亏为盈,费托合成烷烃产品销量同比提升35%,完成全年预算的110%,聚α烯烃产品成功敲开国际品牌供应链大门,一步步在“夹缝”中走出了一条差异化成长之路。

市场开拓:从“桶装试水”到“定制突围”

碳一的市场开拓,始于“填补空白”的初心。

2014年,其费托合成烷烃产品推向市场时,国内高端溶剂领域只有石油基国产货与进口货,合成型产品完全空白。

在高端赛道上,碳一不仅敢于触碰“硬骨头”,更以实际行动实现了关键突破。洛阳鸣洋化工的装置采用国外工艺包,辅料被要求使用指定国外品牌,这是国外技术的“绑定效应”。2024年4月起,碳一公司技术团队多次上门,带着实验室小试样品与参数对比表,用数据证明碳一费托合成烷烃产品完全适配其工艺。

如今,碳一的产品已覆盖化妆品、疫苗白油、金属萃取、风电润滑等多个高端领域,费托合成烷烃在煤制油市场占有率达22%,聚α烯烃产品成功进入国际品牌供应商准入流程,逐步实现国产化替代。

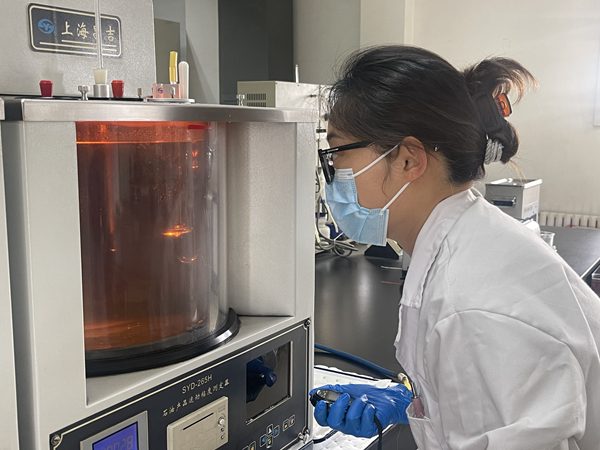

质量把控:“全链条闭环” 筑牢高端口碑

碳一严格执行“五级把控”机制,在原料进厂、生产过程、装车前、装车后、客户端五个关键节点筑牢防线。原料进厂时,无论供应商提供何种检测数据,碳一都坚持每车必检,从取样到出结果仅需30分钟,合格后方可卸车;生产环节实行24小时在岗检测,正常情况下每两小时分析一次,遇装置波动或加减负荷时增加检测频率,确保工艺参数稳定;装车前要经过洗罐、清罐、验罐三级清洁检查,执行双级验罐标准,装车前后还要各做一次产品检测,检测报告需经分析人、车间负责人、分管领导三级签字。

过硬的品质赢得了客户的高度认可。上海江田化学有限公司总经理罗少成表示:“我们异构的产品除了进口之外,全都是潞安碳一的,产品品质稳定,价格定位契合市场需求。”洛阳鸣洋化工有限公司总经理张雪梅也称赞:“碳一的产品质量在国内是第一流的,我们用它替代进口美孚的异构烷烃系列,应用效果很好。”

技改攻坚:从“2万吨”到“4万吨”的产能飞跃

“原来设计产能2万吨,现在能稳定到4万吨,靠的不是蛮干,是盯着瓶颈逐个突破。”提到产能提升,该公司溶剂油车间主任赵文东指向车间的空冷装置——这是碳一技改的“关键一役”。

早年,空冷装置是制约产能的“卡脖子”问题:油品经蒸汽加热成气态分离后,需空冷降温回液态,原空冷面积不足导致油温居高不下,既存在安全风险,又造成油气浪费。碳一通过增加空冷冷却面积、升级输送泵、优化精馏参数,不仅解决了降温难题,还将进料量大幅提升,产品指标调整周期从20小时缩短至10小时。

近年来,碳一持续加大技改投入,一系列“微改造”撬动了“高效能”:2024年11月新增精蒸装置,进一步提升馏分切割精度,推动产品从“合格品”向“优等品”升级;2025年投用低温热泵浓缩结晶污水处理设施,实现废水“零排放”,彻底解决聚合装置高含盐废水处理瓶颈;加氢装置新增换热器,缩短操作时长3小时,年产能提升23%;将闲置空冷器并联使用,使费托合成烷烃装置夏季最大负荷从4.5t/h提升至5.3t/h,产能提高约10%。

技术服务:“带着实验室跑市场”的精准响应

2024年8月18日,郭军军团队在江苏司能化工调研时发现,对方使用碳一费托合成烷烃产品时,溶解性达标但挥发性不足,仅能达到竞品90%的效率。“反馈到生产端,发现是产品组分偏重,但调整组分可能影响其他产品,必须先在实验室小试。”不到两周的时间,团队就拿出调整后的小样寄给客户,同时收集工艺参数,为工业化生产做准备。巧合的是,沟通中还发现对方同时需要聚α烯烃产品,随即同步寄送样品,实现“一次调研、双产品突破”。

这样的快速响应在碳一已经成为一种常态。为适配禽类疫苗佐剂需求,技术团队用两三个月时间复原国外疫苗白油配方,利用煤基费托合成烷烃高纯度优势调整组分,目前已进入客户评测阶段;针对航天科技火箭发动机的极端环境需求,研发的无水、无芳烃、无硫、低凝点的煤基费托合成烷烃产品在零下六七十度仍能保持液态,成功解决了竞品在低温环境下结冰的难题,已通过技术验证。

从2021年“保生存”到2022年“恢复市场”,再到2023年“稳步发展”、2024年“扭亏为盈”,碳一的成长是潞安化工细分领域企业突围的缩影。如今,这家曾“夹缝中求生”的小单位,已拥有专利39项,获得ISO9001、ISO14001等多项认证,成为高新技术企业和长治市企业技术中心。

(文/图 牛书红 秦峰)

责任编辑:李世臣

晋公网安备 14042302000119号

晋公网安备 14042302000119号